钢板表面质量检测—晶新科技

钢板表面质量检测—晶新科技钢板生产过程中,对其质量要求非常严格。钢板的表面质量也是衡量轧钢生产过程中的一个重要的参数,由于它直接关系到板材成品率的高低,影响板材外观,降低板材抗腐蚀性、耐磨性、和疲劳强度,造成巨大经济损失,因此随着在线质量控制的发展和国家大型企业信息化管理的需要,发展计算机对热轧钢板的表面质量在线实时测量变得尤为重要。

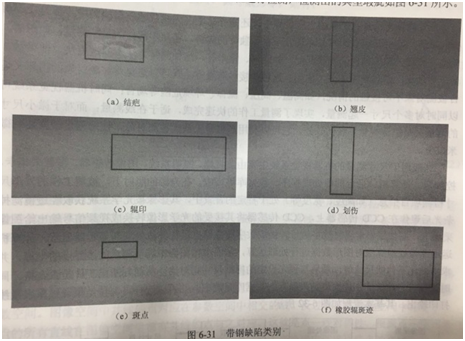

不同的钢板其表面缺陷有不同的表状,如冷轧钢板与钢带的表面缺陷,可以分为两类:

钢板与钢带不允许存在缺陷,如气泡、裂纹、结疤或结瘤、夹杂、折叠、黑膜或黑带、乳化液斑点、波纹和折印以及倒刺或毛刺等,是必须通过检测系统剔除的缺陷类别。允许存在的且根据其程度不同来划分不同表面质量等级的缺陷有:划痕、擦伤、轧辊压痕、凹坑等,可以根据划分的等级,对钢板进行区分,以便进行后续处理。

https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

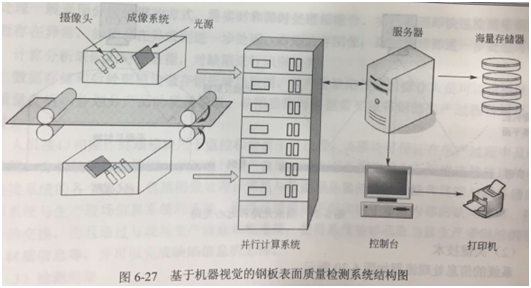

- 系统描述

- 系统组成

https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

图像采集系统由CCD传感器、图像采集卡组成。对于CCD传感器的选择,由于面阵CCD在检测运动图像时存在对观测对象的抖动很敏感、要求均匀的照射面、单次采集范围有限等缺点,而线阵CCD就不会存在这些缺点,所以图像采集系统可以选择线阵CCD为宜。

图像采集卡的主要功能是信号采集、信号预处理和存储及视频输入和输出,还必须与所选的CCD相匹配。该系统选用的图像采集卡是基于PCI总线,利用了Scatter-Gather DMA,进一步加快了内存传递,允许DMA直接将影像模拟信号高精度的数字化并传到用户运用程序的缓冲区,用户可用缓冲区的数据进行数据处理,开发实时运用程序。

2. 照明设计

光学系统设计包括根据测量精度、测量范围、现场条件,选择光学元件、布置光路、安装设备等一系列工作。在系统硬件的可靠性都能完全保证的条件下,其光学系统的精度主要体现在安装精度和器件的工作环境,这些需要通过辅助系统在项目的施工中加以实现。合理选择并安装光学镜头是保证清晰成像并获得正常视频信号的关键。其参数指标应根据不同接口、CCD光敏面光学格式、光圈、视场、焦距、F数等来确立。在本系统中,根据事先确定的参数:测头距测道距离、视场大小及CCD传感器的规格等,计算出光学镜头的焦距等参数,从而确立光学成像镜头。

由于生产现场环境恶劣,温度非常高,系统把光源和相机封装在一起做成检测传感器箱,箱体中图像采集光路配置为明场、暗场或者明暗场的组合,如图6-28所示。传感器箱体的标准化设计能够简化图像采集硬件的调整。目前,CDD传感器的检测光路普遍采用扇束光路的形式,而更为优化的检测光路应采用远心光路形式,如图6-29所示。在远心光路中,由于CCD的焦平面与带钢表面重合,有可能进一步提高检测灵敏度

- 关键技术

https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

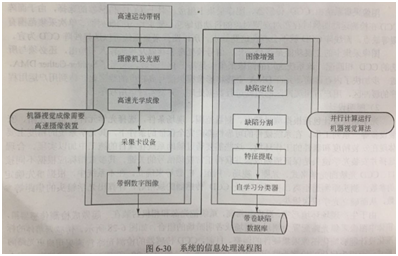

图像采集模块完成不同应用环境下对钢板图像的采集功能。图像采集模块包括光源照明装置、CCD图像传感器、图像采集卡和触发采集卡的速度编码器。线阵CCD图像传感器采集图像时,需要带钢在纵向的相对运动,同时为了保证图像在带钢运动方向上分辨率稳定,CCD传感器受轧制机组辊子上的编码器触发采集图像。同时,CCD采用定时曝光工作模式,在现场光源亮度相对稳定的情况下,图像的亮度不受速度影响而具有均匀性。https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

图像处理和分类识别模块完成钢板图像预处理、目标检测、目标分割、特征提取和缺陷分类等功能。随着轧制技术的成熟,带钢运行速度逐渐提高,最高达到1600m/min。同时对带钢可检测缺陷的最小尺寸也有更高的要求,因此必须提高数据采集和处理速度。检测中数据处理一般采用分级处理的方式,将实时和即时处理相结合。实时处理即快速检查带钢图像是否存在异常,如果存在异常则进一步处理,否则放弃图像;即时处理即进一步处理可疑图像,计算分析缺陷的特征数据,对缺陷进行识别分类。https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

数据储存和后处理模块储存钢板缺陷数据,并产生缺陷报表。操作人员可以根据报表进行质量分析,并划分产品的质量等级。缺陷数据可根据需要随带钢的生产过程传送至下道工序。

人机接口和操作终端模块用于监控和管理生产过程。该模块可保证在生产中及时发现缺陷,分析缺陷产生的原因,从而进行生产调整,减少不必要的损伤。网络连接模块从硬件上连接系统的各个部分,包括图像处理计算机与数据服务器的连接、操作终端与服务器的连接和系统与生产现场信息系统的连接。网络连接模块不但实现了系统内部的缺陷数据、控制命令的交换,而且通过与现场生产信息系统连接,使得系统能够获取当前生产带钢的钢卷信息、材质信息等,并可以完成缺陷信息的上传。https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

(3)检测结果

利用钢板表面质量检测系统对带钢生产过程进行检测,检测出的典型瑕疵如图6-31所示。

https://shop1479314641484.1688.com/

http://www.jingxinsztech.com/

从现有技术水平看,带钢表面缺陷视觉检测技术存在以下主要问题,需采取相应的解决办法。

1.图像采集质量有待提高。生产现场环境恶劣,存在噪声和油污等干扰,生产过程中还经常出现带钢抖动,使带钢表面图像质量很不稳定。系统设计者对众多缺陷的产生机理和外在表现形式的综合知识不足,使得缺陷不能更明显地显示在图像中,所以对优化组合光源的照明方法和检测光路配置需要深入探索,以便提高对表面微小和低对比度缺陷的显现能力,对多台相机的同步标定和调试技术也有待进一步提高。

2.图像处理和缺陷识别缺乏通用的硬件平台和软件专用算法。图像处理和模式识别是机器视觉检测的关键技术,也是当前研究中最富有挑战性的课题。采用图像处理技术时,要研究如何能在背景不稳定的带钢图像中把异常的缺陷部分有效分割出来,并量化为图像缺陷特征。采用模式识别技术时,需要充分融合现有的分类识别技术、缺陷产生机理和人工经验规则,进一步提高分类的准确度。

3.在生产系统中,不能充分整合、利用缺陷数据。对缺陷数据需要进一步挖掘和利用,使操作者可以根据检测结果分析缺陷产生的原因,并作为划分带钢质量等级的依据,帮助生产决策者根据质量要求控制带钢的产出流程。